プレテンション

製造したロープをさらに一定時間、一定荷重をかけて、初期伸びすなわちロープの構造上の伸びを除去する目的で行われるプレテンションは、実用上多くの効果が認められています。

プレテンション加工ロープの特長

- 初期伸びとロープ径の減少が少なくなる

プレテンション加工後のロープは、構造上の伸びが除去されるために、初期伸びと初期のロープ径の減少が少なくなります。 - 伸びが少なくなる(弾性係数が高くなる)

常用荷重以上の荷重でプレテンションされますから、荷重-伸び曲線の直線部が長くなり、またその傾斜が大きくなります。すなわち、実用範囲での弾性係数が向上します。

ロープの弾性係数Eは、次式によって求めます。

- 耐疲労性が向上する

プレテンションはロープのよりを安定した状態に落着かせて、動索としての耐久性を向上させます。

プレテンション加工は、ロープに以上のような種々の特性をもたらしますので、橋梁用主索や実用上切詰めが難点であるロープウェイに、また耐久性の向上対策としてエレベータロープや特殊クレ―ン用ロープなどに、プレテンション加工されることが、最近増加してきました。

安全率の計算

ロープを使用するときは、ロープにかかる荷重を見積もって、その何倍かの破断荷重を有するロープを用いないと、短期間の使用や僅かな衝撃によっても強度が落ちて破断する場合があり、安心して作業することができません。

この倍率すなわち安全率には、静荷重に対するものと加速度や屈曲荷重まで加えた総荷重に対するものとがあります。

表に法規によるロープの用途別安全率を示します。

法規によるロープの用途別安全率

| 規則 | 用途 | ロープの安全率 | 備考 | ||||

|---|---|---|---|---|---|---|---|

| 静荷重 | 総荷重 | ||||||

| 鉱業上使用する工作物等の技術基準を定める省令 | 立坑 斜坑 |

巻上装置 | 荷 | 6以上 | 3以上 | ||

| 人 | 10以上 | 5以上 | |||||

| 斜坑エンドレス巻き車道 | 3以上 | 2以上 | |||||

| ドローワークス | 3以上※1 | - | |||||

| 索道 | - | 4以上 | |||||

| 高所作業車の ブーム伸縮索・起伏索 |

8以上 | - | |||||

| 労働安全衛生規則 | つり足場 | 10以上 | - | ||||

| くい打ち機・くい抜き機 | 6以上 | - | |||||

| 港湾荷役玉掛索 | 6以上 | - | |||||

| 集材機 運材索道 |

主索 | 2.7以上 | - | ||||

| 巻上索 | 6以上 | - | |||||

| 曳索 | 4以上 | - | |||||

| 控索 | 4以上 | - | |||||

| 軌道装置 | 巻上索 | 6以上 | - | ||||

| 構造規格 ゴンドラ |

つり下げ用 アームの起伏用・伸縮用 |

10以上 | - | ||||

| 上記以外のロープ | 6以上 | - | |||||

| 規則 | 用途 | ロープの安全率 | 備考 | |||

|---|---|---|---|---|---|---|

| 静荷重 | 総荷重 | |||||

| 安全規則 クレーン等 |

玉掛索 | 6以上 | - | |||

| クレーン構造規格 | 巻上索 ジブ起伏用 横行用 ケーブルクレーン (走行用) |

A | 3.55 | - | 最上段の巻上索は、第49条の巻上索を除いたもの。 | |

| B | 4.0 | - | ||||

| C | 4.5 | - | ||||

| DEF | 5.0 | - | ||||

| ジブ支持用 緊張用 ガイロープ |

A | 3.0 | - | |||

| B | 3.5 | - | ||||

| CDEF | 4.0 | - | ||||

| ケーブルクレーン (メイン・レール) |

ABC DEF |

2.7 | - | |||

| 第49条の 巻上索 |

ABC DEF |

9.0 | - | |||

| クレーン構造規格 移動式 |

巻上用、ジブの起伏用 | 4.5 | - | |||

| ジブの伸縮用 | 3.55 | - | ||||

| ジブの支持用 | 3.75 | - | ||||

| (旧索道規則) 索道に関する技術基準(運輸省令第16号) |

ロープウェイ リフト |

支索 | 3.5~5 | 3以上 | 安全率の算定は、 E=20,000kgf/mm2 を用いる。 |

|

| 曳索 | 5以上※2 | 4以上※2 | ||||

| 平衡索 | 5以上 | 4以上 | ||||

| 緊張索 | 5以上 | 4以上 | ||||

| 貨物索道 | 複線式 | 支索 | 3.5~6 | 3以上 | ||

| 曳索 | 5以上 | 3.3以上 | ||||

| 緊張索 | 5以上 | 3以上 | ||||

| 単線式 | 曳索 | 5以上 | 3以上 | |||

| 緊張索 | 5以上 | 3以上 | ||||

| 運輸省告示 | ケーブルカー | 8以上 | 4以上 | 第174号(昭62.3.20) | ||

- ファーストラインに対する安全率

- リフトの場合は支索が曳索を兼ねており、曳索の値を適用するように規定されている。

ドラム(巻胴)及びシーブ(溝車)

D/d、D/δ

D/dとはシーブ又はドラムのピッチ円の直径とロープ径との比、D/δとはシーブ又はドラムのピッチ円の直径と素線径との比で、各種法規や規則などで定められています。

表1にクレーン等構造規格で定められているD/dの値を、また表2にその他の法規・規則で定められているD/d、D/δ及びDの値を示します。

表1 クレーン等各構造規格のD/d

| つり下げ装置等の等級 | ドラム等の区分 | 値 | ||

|---|---|---|---|---|

| 1グループのワイヤロープ | 2グループのワイヤロープ | 3グループのワイヤロープ | ||

| A | ドラム | 14 | 18 | 22.4 |

| シーブ | 16 | 20 | 25 | |

| エコライザシーブ | 10 | 10 | 10 | |

| B | ドラム | 16 | 20 | 25 |

| シーブ | 18 | 22.4 | 28 | |

| エコライザシーブ | 10 | 10 | 10 | |

| C | ドラム | 18 | 22.4 | 28 |

| シーブ | 20 | 25 | 31.5 | |

| エコライザシーブ | 10 | 10 | 10 | |

| D | ドラム | 22.4 | 28 | 35.5 |

| シーブ | 25 | 31.5 | 40 | |

| エコライザシーブ | 10 | 10 | 10 | |

| E | ドラム | 28 | 35.5 | 45 |

| シーブ | 31.5 | 40 | 50 | |

| エコライザシーブ | 12.5 | 12.5 | 12.5 | |

| F | ドラム | 35.5 | 45 | 56 |

| シーブ | 40 | 50 | 63 | |

| エコライザシーブ | 14 | 14 | 14 | |

表2 移動式クレーン構造規格のD/d

| 用途 | ドラム等の区分 | 値 | ||

|---|---|---|---|---|

| 1グループのワイヤロープ | 2グループのワイヤロープ | 3グループのワイヤロープ | ||

| 巻上用及びシーブの起伏用 | ドラム | 16 | 20 | 25 |

| シーブ | 16 | 20 | 25 | |

| シーブの伸縮用 | ドラム | 14 | 18 | 22.4 |

| シーブ | 16 | 20 | 25 | |

| 全てのワイヤロープ | エコライザシーブ | 10 | 12.5 | 16 |

表3 その他の法規・規則のD/d、D/δ及びD

| 法規・規則等 | 装置 | D mm |

D/d | D/δ |

|---|---|---|---|---|

| デリック構造規格 (デリッククレーン) |

ドラム、シーブ | 20 | ||

| エコライザシーブ | 10 | |||

| エレベータ構造規格 (エレベータ) |

ドラム、シーブ | 40 | ||

| 簡易リフト構造規格 建設用リフト構造規格 |

ドラム、シーブ | 20 | ||

| エコライザシーブ | 10 | |||

| ゴンドラ構造規格 | ドラム、シーブ | 20 | ||

| 鉱業上使用する工作物等の技術基準を定める省令 | 人車巻のヘッドシーブ | 650 | ||

| 索道に関する技術基準 〈運輸省令第16号〉 (旧索道規則) |

巻上機の主滑車 | 100 | ||

| 曳索の誘導滑車 | 80 | |||

| 平衡索の誘導滑車 | 70 | |||

| シューの曲率半径 | 300 | |||

| 走行車輪 | 200 | |||

| 受索輪 | 250 | |||

| 鋼索鉄道 | 巻上機滑車径 | 100 | ||

| 集材作業標準 | サドルブロック | 7 | ||

| ヒールブロック | 12 | |||

| ガイドブロック | 15 | |||

| ローディングブロック | 18 | |||

| 架線工事施工基準 | ウィンチキャプスタン | 20 | ||

| 金車径(搭上作業) | 10 | |||

| 金車径(地上作業) | 20 | |||

| 水門鉄管技術基準 | ドラム | 19 | ||

| シーブ | 17 |

ロープの自転

非自転性の定義

非自転性の定義は、従来明瞭ではありませんでしたが、このたび、日本鋼索工業会において次のように明確化しました。

自転角による定義

一端固定のロープを、自由に吊り下げた下端又は一端を引張試験機に固定して水平に取付けたロープの自由端に、規格破断荷重の20%の張力を加えたとき、ロープ径の10倍のスパンに対する自転角(θ)が40°以下であるもの。

(注)一般のロープは、θ≒120~200°

トルクによる定義

一端を引張試験機に固定して水平に取付けたロープの自由端に、張力(W)を加えたとき、ロープに生じる回転トルク(T)を計測し、次式によって算出したトルク係数(K)が30×10-3以下であるもの。

トルク係数K値が小さいものほど、自転しにくいロープです。

ロープ構成別のK値は表1のとおりです。

表1 ロープの構成別トルク係数(K)

| ロープ構成 | K(×10-3) | 備考 | |

|---|---|---|---|

| 分類 | 構成例 | ||

| 3ストランドモノロープ 4ストランドモノロープ ナフレックス、ヘルクレス |

3×F(40) 4×F(40) 35×7 18×7 |

5~15 10~20 10~20 |

非自転性ロープ |

| ロータレスロープ ロングスーパーロープ XPロープ |

SeS(48)+6×WS(31) IWRC 6×Fi(29) IWRC 6×WS(31) |

40~50 50~70 50~70 |

難自転性ロープ |

| 一般スーパーロープ | IWRC 6×WS(36) | 80~100 | |

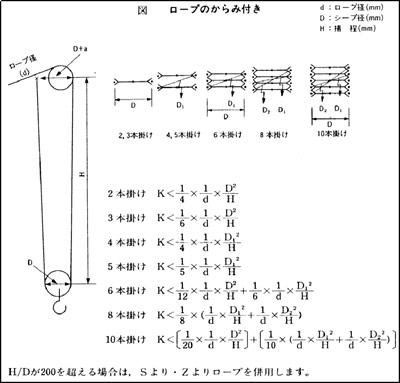

高揚程クレーン巻上索のからみ付

1本のロープを多数本掛けにして高揚程で使用すると、からみ付きが生じます。その対策として、トルクの小さいロープ(非自転性ロープ)が使用されますが、条件によってはからみ付くこともあります。

からみ付かない条件を幾何学的に解析すると、図のように、左辺(K)<右辺(引戻しトルク)となります。

ロープのからみ付き

ロープ端末の止め方

ロープの端末加工方法

ロープの端末を機械などに取付ける場合の止め方には、大体次のような方法があります。

表1 ロープ端末の止め方

| 取付方法 | 略図 | 効率 % |

備考 |

|---|---|---|---|

| ソケット止め | 100 | 合金又は亜鉛鋳込み方法 | |

| グリップ止め | 80~85 | 増し締めが必要。 加工不適当なものの効率は50%以下 |

|

| くさび止め | 65~70 | 加工不適当なものの効率は50%以下 | |

| アイスプライス | 75~95 | 15mmφ以下の効率 95% 16~26mmφの効率 85% 28~38mmφの効率 80% 39mmφの以上の効率 75% |

|

| シングルロック | 100 | 共心入り又はロープ心入りに限る | |

| トヨロック | 95 | アルミ素管をプレス加工する |

- 大径のロープでは、効率に差が出ることがあります。

- ソケット止め加工法、アイスプライス加工法については、当社パンフレットをご参照下さい。

- 端末の止め方には、上表に示す方法以外に、ロープを引出す場合の端末加工法として、下図に示すようなベケット加工法があります。

ベケット加工法

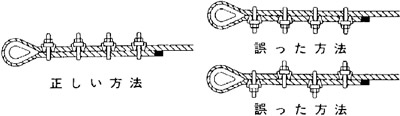

グリップ止め

グリップ止めは、ロープ端末加工のうちで最も手軽な方法ですが、誤った止め方をすると、ロープが抜けて大事故を起こすことがありますので、下図に示す方法に従って慎重に行って下さい。

参考までに、送電線建設技術研究会で検討されたグリップの取付基準を表2に示します。

表2 ワイヤグリップ取付基準

| ロープ径 mm |

適合グリップサイズ | 取付個数 | 取付間隔 cm |

締付トルク kgf-cm | |||||

|---|---|---|---|---|---|---|---|---|---|

| 鍛造品 | マリアブル品 | 6×7 | 6×19 | 6×24 6×37 |

6×7 | 6×19 | 6×24 6×37 |

||

| 10 | FR-10 | MR-10 | 6 | 5 | 4 | 7 | 220 | 190 | 160 |

| 12 | FR-12 | MR-12 | 6 | 5 | 4 | 8 | 340 | 290 | 240 |

| 14 | FR-14 | MR-14 | 6 | 5 | 4 | 9 | 530 | 460 | 380 |

| 16 | FR-16 | MR-16 | 6 | 5 | 4 | 10 | 740 | 640 | 530 |

| 18 | FR-18 | - | 8 | 7 | 5 | 12 | 950 | 820 | 680 |

| 20 | FR-20~22 | - | 8 | 7 | 5 | 13 | 1180 | 1010 | 840 |

| 24 | FR-24~25 | - | 8 | 7 | 5 | 16 | 1690 | 1450 | 1210 |

| 26 | FR-26~28 | - | 8 | 7 | 5 | 17 | 1960 | 1680 | 1400 |

| 30 | FR-30~32 | - | 9 | 8 | 6 | 20 | 2660 | 2280 | 1900 |

| 36 | FR-33~38 | - | 11 | 9 | 7 | 23 | 3720 | 3190 | 2660 |

| 40 | FR-40~45 | - | 11 | 9 | 7 | 26 | 4270 | 3660 | 3050 |

| 47.5 | FR-47~50 | - | 12 | 10 | 8 | 31 | 5670 | 4860 | 4050 |

| 53 | FR-52~54 | - | 15 | 12 | 9 | 35 | 6440 | 5520 | 4600 |

| 60 | FR-56~60 | - | 15 | 12 | 9 | 39 | 7700 | 6600 | 5500 |

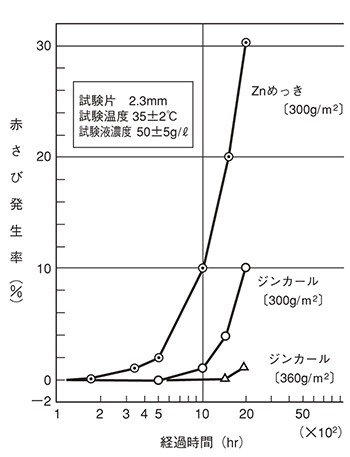

亜鉛アルミ合金めっき(ジンカール)の耐食性

ジンカールは、亜鉛とアルミニウムの防食性の特長を兼ね備えためっきで、ロープのような長尺物の製品ではその威力を発揮し、特に水産用に重用されています。

表にめっき材料別の特性比較を示し、図に亜鉛めっきとジンカールの塩水噴霧試験による耐食性の比較を示します。

表 めっき材料別特性比較

| 特性 | ジンカール | 亜鉛 | アルミ | |

|---|---|---|---|---|

| 耐食性 | ◎ | 〇 | ◎ | |

| 耐局部腐食性 | 犠牲防食性 | 〇 | 〇 | △ |

| 耐孔食性 | 〇 | 〇 | △ | |

| 耐隙間腐食性 | 〇 | 〇 | △ | |

| めっき密着性 | 〇 | 〇 | 〇 | |

| 線の機械的性質 | 〇 | 〇 | △ | |

図 亜鉛めっきとジンカールの耐食性比較